MOM 产品手册

EAM 设备资产管理

01-引言

02-系统简介

03-功能介绍

03.01-基础功能

03.02-企业

03.03-基础数据

03.04-资产采购

03.05-资产管理

03.06-维保管理

03.08-维修管理

03.09-备件管理

03.10-设备管理

03.11-模具管理

03.17-安灯异常

07 安灯异常管理

使用手册-OLD

01-功能简介

02-备件管理

03-资产采购管理

04-资产管理

05-设备维保

06-设备维修

QMS 品质管理

01-引言

01.1编写目的

01.2项目背景

02-系统简介

02.1系统概述

02.2运行环境

02.3总体框架

03.4名词解释

03-功能介绍

03.01-基础功能

03.02-基础数据

03.03-组别

03.04-来料检验

03.05-开线点检

03.06-首件检验

03.07-巡检检验

03.08-完工检验

03.09-出货检验

03.10-QC异常

03.11-客服管理

03.12-SPC

WES 企业仓储管理

01-功能简介

02-计划

03-送货管理

04-收货管理

05-退货管理

06-STO转储

06-领料/退料管理

07-杂发/杂收

08-调拨管理

09-周转管理

10-入库管理

11-发货管理

12-库存盘点

13-质量[IQC]

14-质量[重检]

15-形态转换

16-组装拆卸

17-物料隔离

18-批次管理

19-期初库存

-

+

首页

01-功能简介

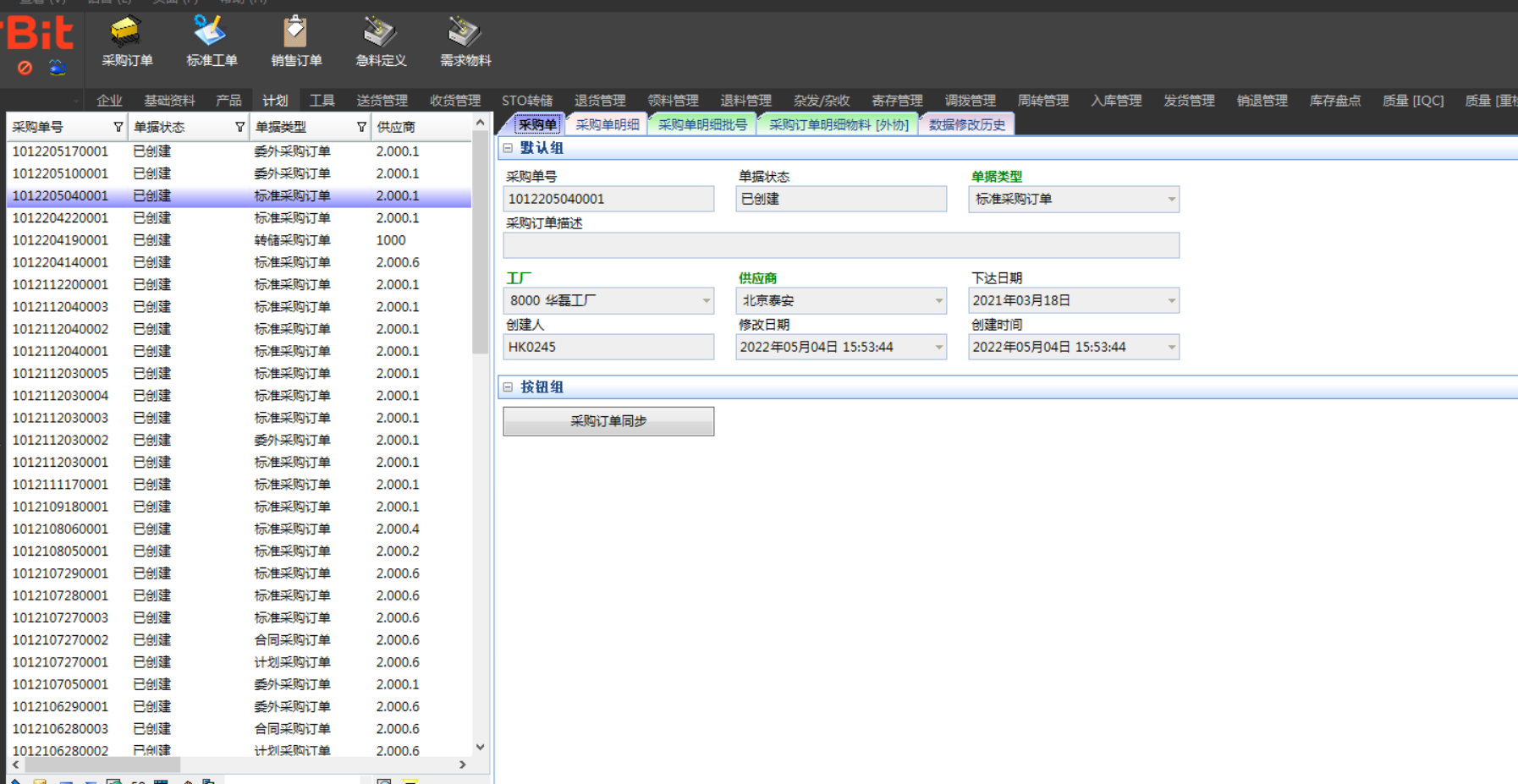

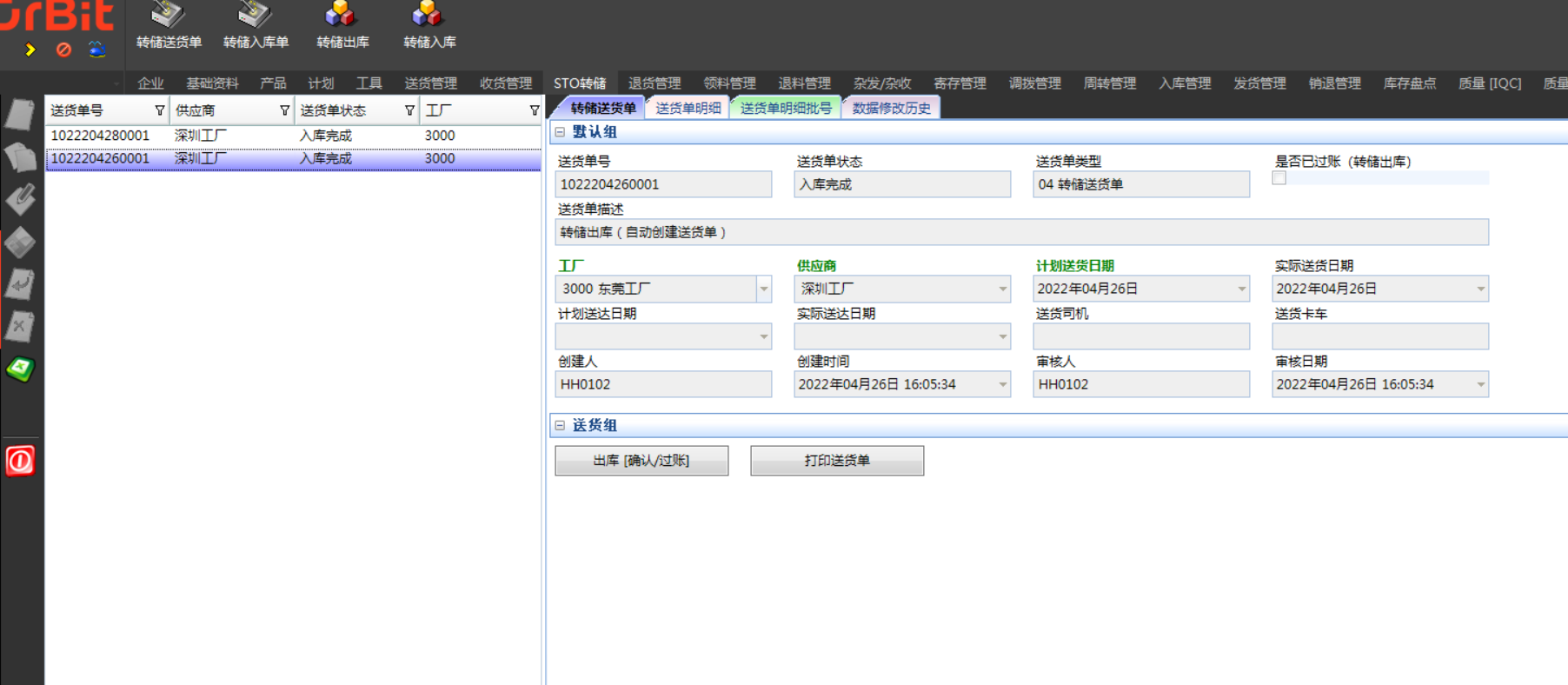

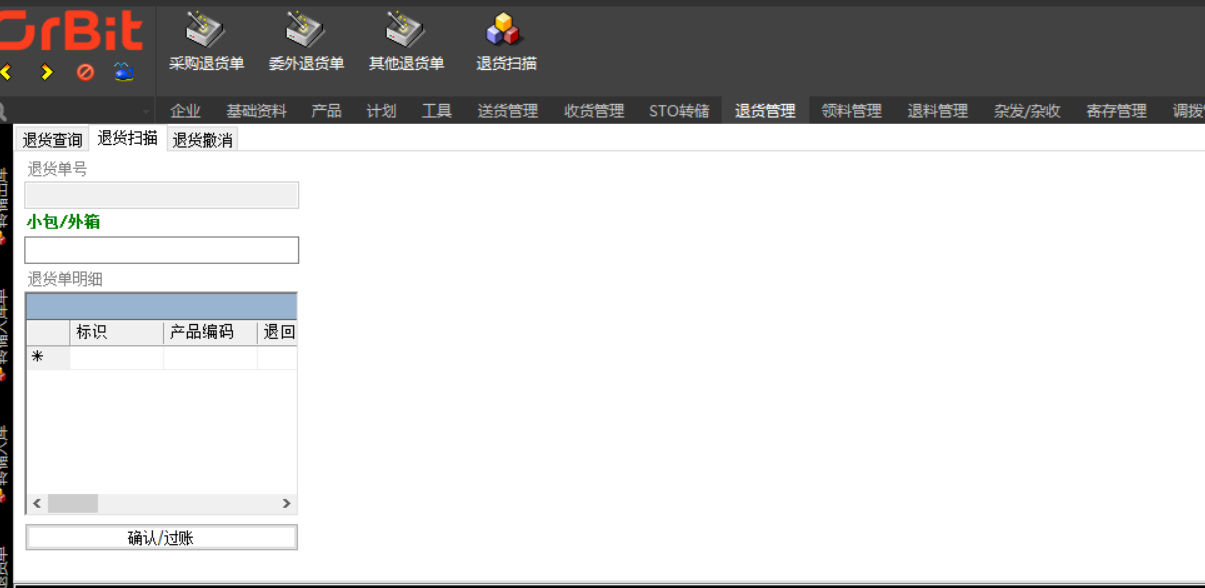

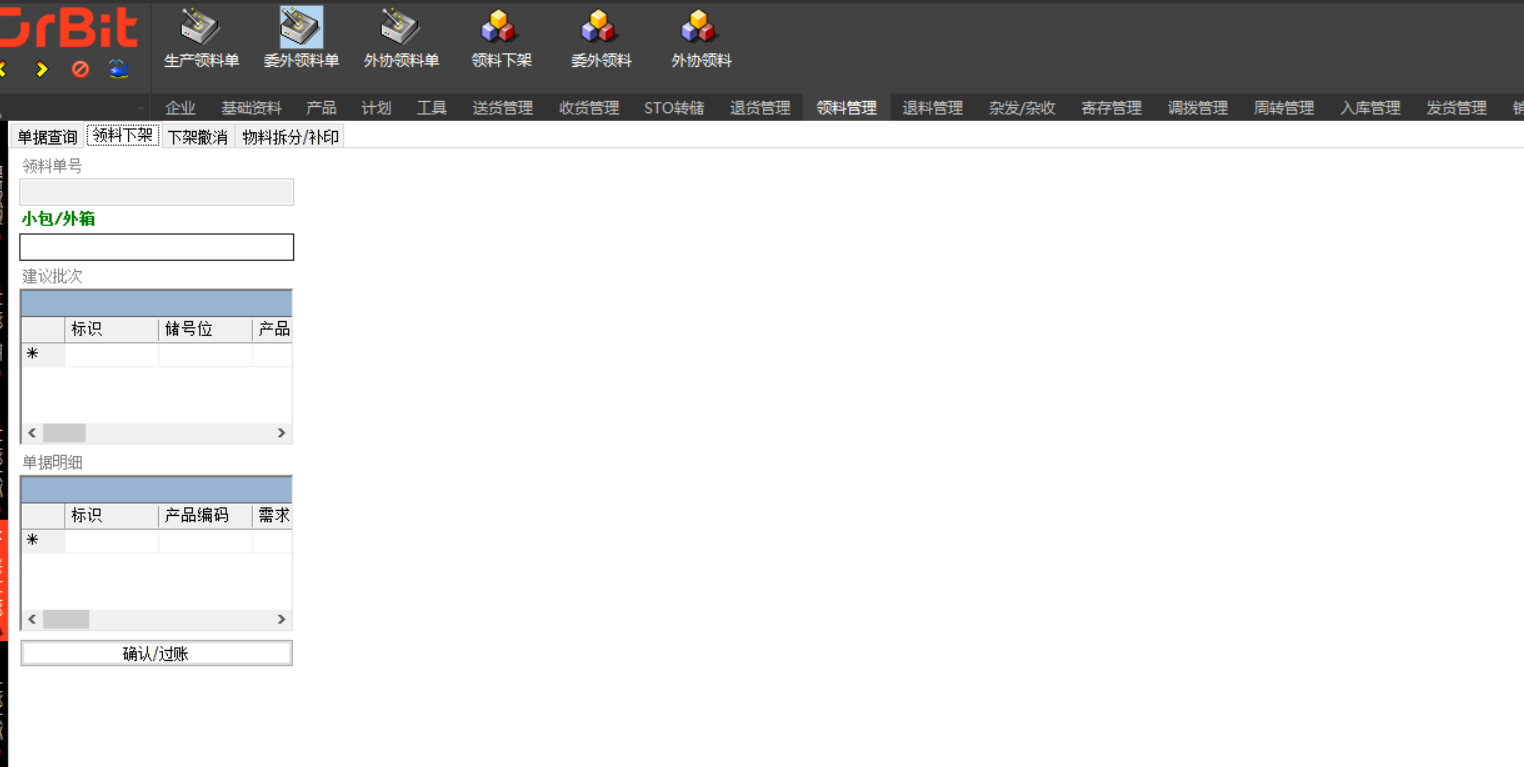

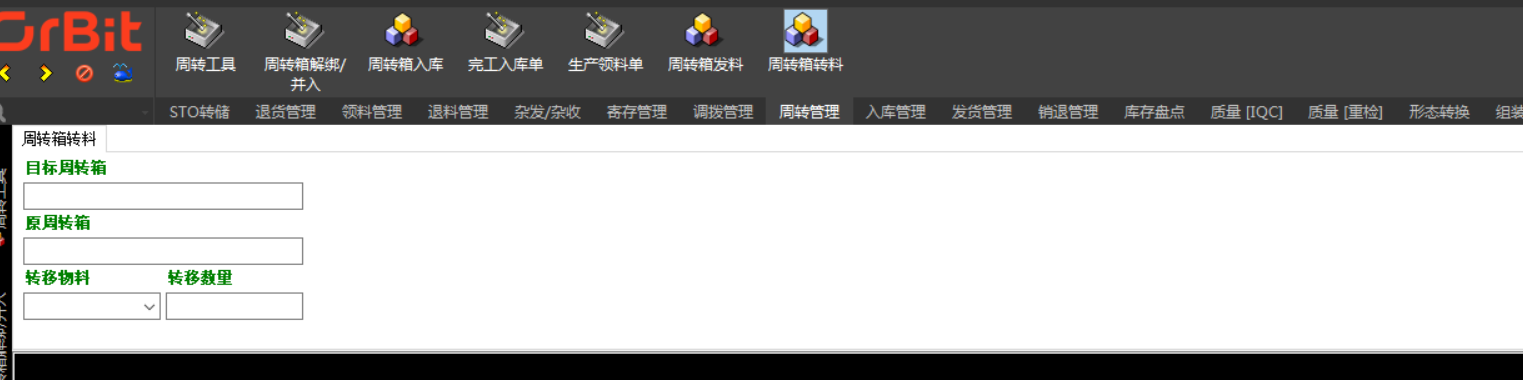

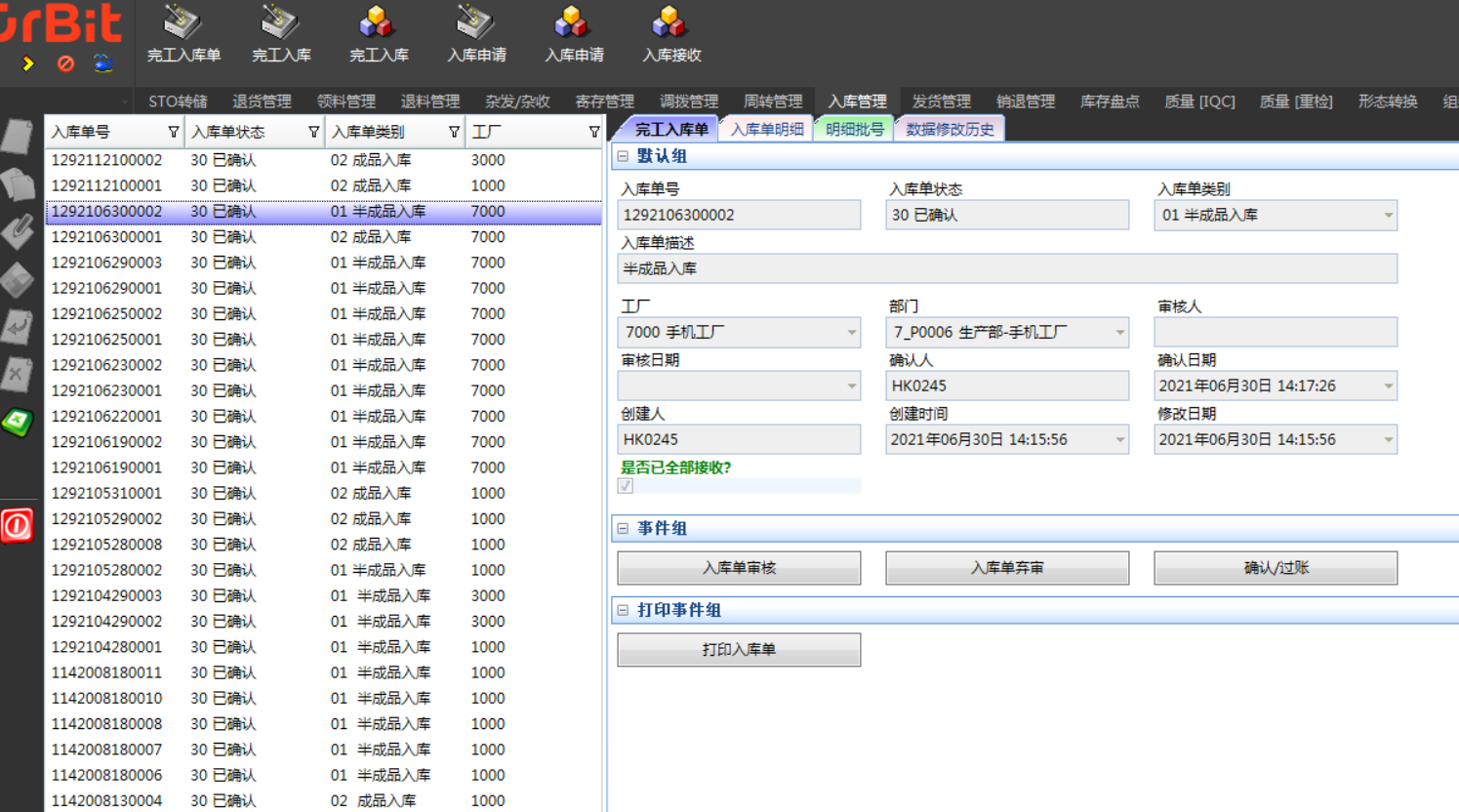

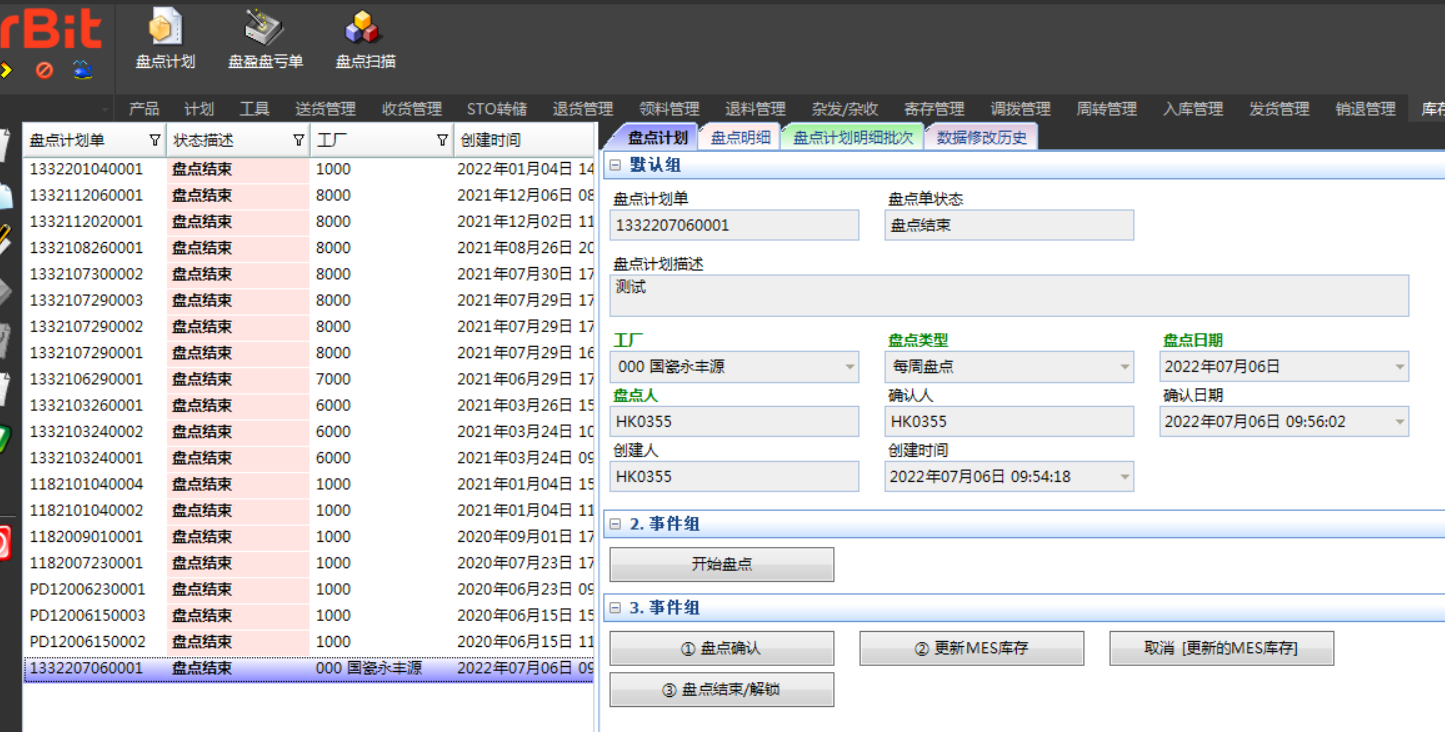

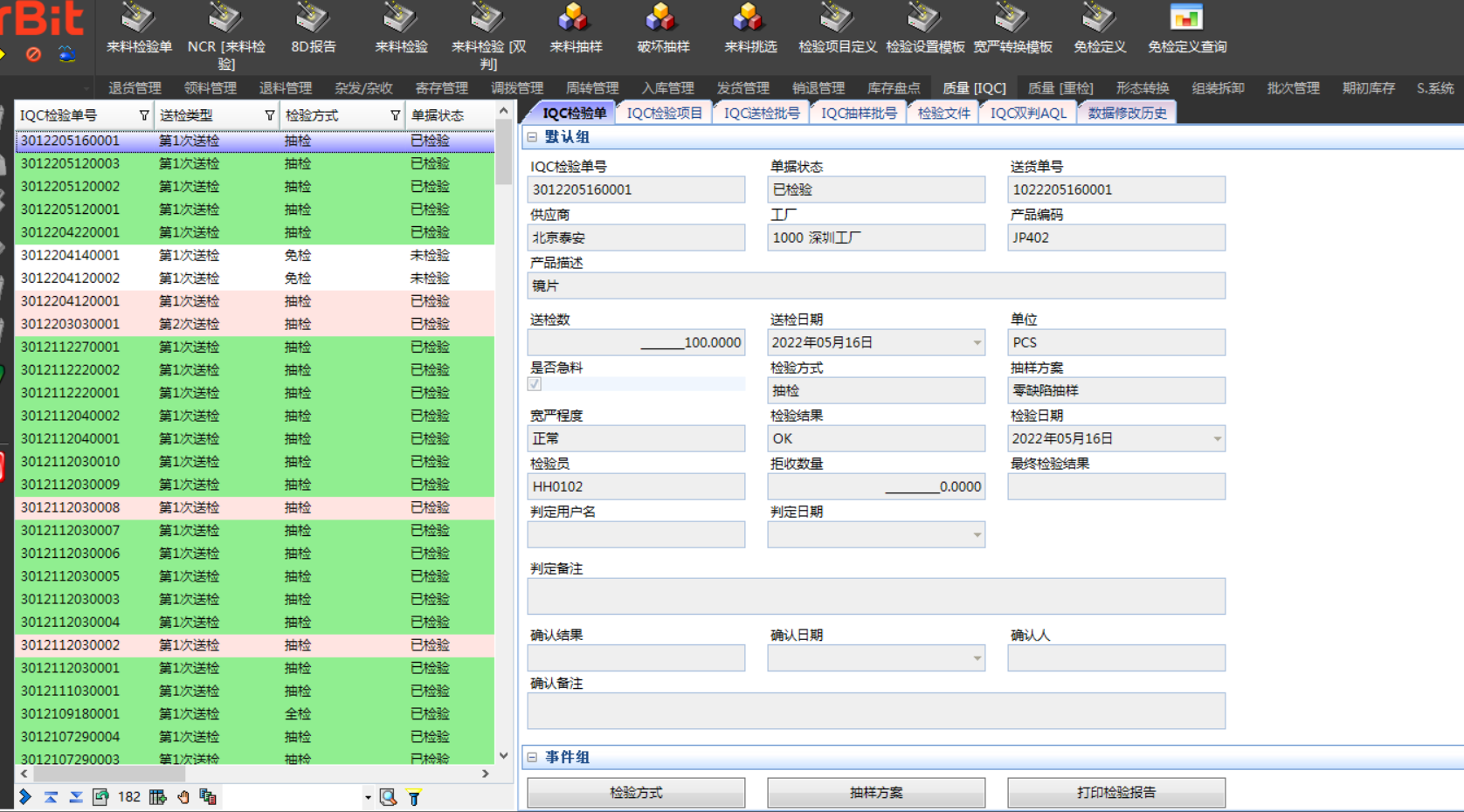

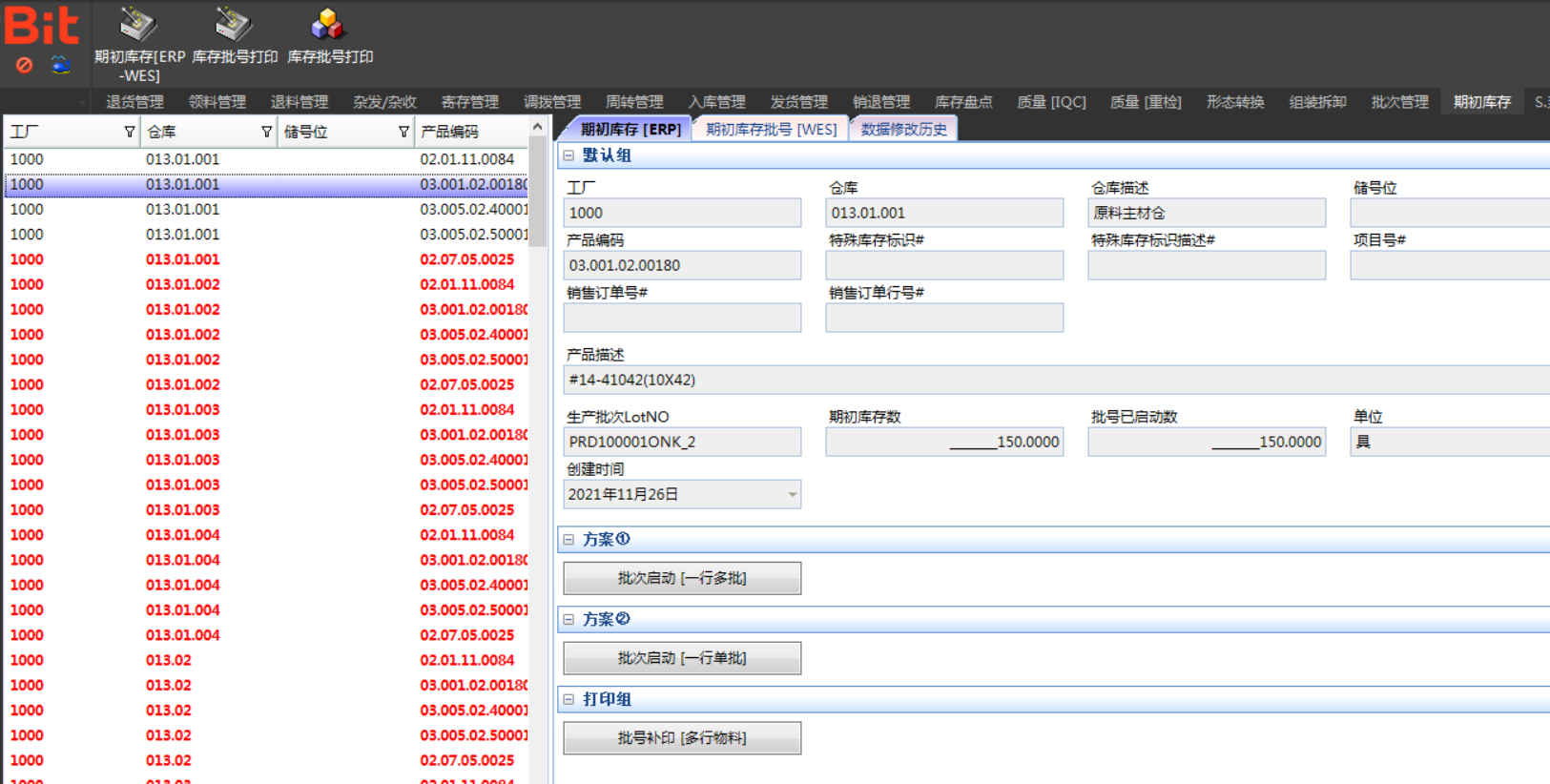

# 1.0 概述 OrBit-WES是企业仓库执行系统(WareHouse Executing System)的缩写,企业仓库执行系统是通过对原材料收货、入库上架、发料下架、仓库调拨、库存盘点等功能,结合物料批次管理、来料质检、储位管理和实时库存查询等应用,有效控制并跟踪仓库业务的物流和成本管理的全过程,实现完善的企业原材料仓储信息管理。该系统可以独立执行库存操作,与其它周边系统(SAP/ERP)的单据和凭证等结合使用,可提供更为完整、全面的企业业务流程和财务管理信息。 # 1.1 计划 1) 采购订单:采购订单包含供应商、工厂、物料明细等信息 2)标准工单:包含生产物料、数量、工厂、物料明细、工单任务、流程定义等信息 3)销售订单:记录对外销售订单信息,包含客户、工厂、发货工厂,销售明细等信息 4)急料定义 5)需求物料:列表供应商产品信息  # 1.2 送货管理 1)送货申请:通过采购单提交送货申请,送货申请审批后可直接生成采购送货单 2)采购\委外\其它送货单:包括启动批号、确认送货、生成入库单、生成拒收单,收货确认后生成送货到货单和来料检验单 3)送货批次打印 4) 供应商备货:供应商在生产过程中贴标,送货之前,通过备货扫描自动创建送货单 5)送货批号采集:物料条码由供应商自己系统打印,通过“送货批号采集”来绑定送货单。  # 1.3 收货管理 1)来料点收:对送货单送货批次进行收货确认,生成IQC检验单 2)点收上架:对送货单送货批次进行上架 3)收获批次打印:对没有在WES操作送货流程的物料,进行收货批次打印并收货确认 4)上架作业:用于把物料直接放在货架上 5)送货到货单:送货单收货确认后生成送货到货单 6)拒收单:IQC检验单检验后确认生成拒收单,无需做账务处理 7)入库单:IQC检验单检验后确认生成入库单 8)杂收单:处理非采购、销售、生产中的入库业务类型单据,如备品或其他送货单最终的入库单  # 1.4 STO转储 1)转储送货单:通过扫描采购订单转储出库生成 2)转储入库单:通过扫描送货单进行转储入库生成  # 1.5 退货管理 1)采购\委外\其它退货单:对已经入库的物料进行退货 2)退货扫描:对退货单进行退货操作  # 1.6 领料管理 1)采购\委外\其它领料单:为生产工单领取生产物流的单据 2)领料下架:对领料单的物料进行下架,从仓库把所需的物料领到产线暂存区  # 1.7 退料管理 1)采购\委外\其它退料单:车间在领料后物料出现不良、多领物料 等其他因素时,退回仓库记录的单据 2)退料申请:退料申请自动创建生产退料单 3)退料上架:把退料单的物料重新上架到仓库  # 1.8 杂发/杂收 1)杂发单:处理非销售出库、生产领料、委外出库业务类型的出库单据 2) 杂收单:处理非采购、销售、生产中的入库业务类型单据 3)杂发下架:仓管员物料下架扫描 4)杂收上架:仓管员物料上架扫描  # 1.9 寄存管理 1)寄存管理:1.仓库发料时,把超发的物料数以调拨的方式转入到寄存仓库(WES按“寄存仓+部门+线体;寄存仓+供应商”来管理);2.下次发料时,可以少发(扣除寄存账:从寄存仓扣除发料数);3.退料时,也先强制扣除寄存账  # 1.10 调拨管理 1)仓库调拨单:仓库物料转移 2)调拨扫描:处理调拨单,同时调拨出库和入库 3)调拨出库:对调拨单物料进行出库操作 4)调拨入库:对调拨单调拨出库的物料进行入库操作  # 1.11 周转管理 1)周转工具:周转工具信息、以及绑定工具的产品、产品族 2)周转解绑/并入:周转箱里里的物料进行拆分和合并 3)周转箱入库:对周转箱里的物料按批次进行入库,并生成完工入库单 4)完工入库单:完工入库信息,入库明细、批号 5)周转箱发料:依据生成领料单进行发料,发料方式:1.如果一个周转箱装有多个产品,扫描周转箱后,需要选择发料的物料和发料数量,会自动打印一个批次条码 2.如果一个周转箱装有一个产品,且数量没有超过领料单需求数,则自动完成发料 3.如果一个周转箱装有一个产品,且数量超过领料单需求数,则需要选择物料和发料数,会自动打印一个批次条码 6)周转箱转料:一个周转箱的物料 挪到 另外一个周转箱  # 1.12 入库管理 1)完工入库单:完工入库信息,入库明细、批号,通过周转箱完工入库、完工检验、入库申请生成完工入库单 2)完工入库:对完工入库单进行入库操作 3)入库申请:依次扫描要入库的产品条码进行入库申请 4)入库接收:接收入库物料  # 1.13 发货管理 1)销售发货单:指将货物发向客户,销售发货单是销售发货的信息载体,销售发货业务是销售流程的核心,通过销售发货向库存、存货、应收等系统传递信息来实现企业物流的运转。审核后需要出库送检生成送检单 2)销售出库单:按销售发货单生成的出库单据 3)发货扫描:扫描发货单信息,确认后生成销售出库单  # 1.14 库存盘点 1)盘点计划:定义盘点计划和物料明细,同时会锁定盘点物料,结束后解锁 2)盘点盈亏单:盘点确认后生成盘点盈亏单,回写ERP作为调整账务的依据 3)盘点扫描:对盘点计划进行盘点操作  # 1.15 质量[IQC] 1)来料检验单:【来料点收】和【送货单】确认收货后生成检验单据 2)NCR来料检验单:来料检验判定合格生成入库单或拒收单,不合格则生成的不合格通知单 3)8D:八步纠错措施报告,由NCR来料检验单发起 4)来料检验/双判:对来料单进行检验操作,双判是根据AQL检验水准和AQL检验水平进行判定结果 5)来料抽样:抽样批号将写入到IQC检验抽样批号中, IQC抽样的抽样数量不会累加,一个批号只记录最后一次抽样数量。 6)破坏抽样:生成入库单时算“入库数”,但等入库单回写ERP成功后,如果此入库单有报废数,则会自动生成“杂发单”同时杂发单回写ERP 7)来料挑选:对来料检验单SQE 判定结果为“挑选接受”、“返工处理(有拒收部分时)”,需要进行“来料挑选”,把拒收的部分进行挑选扫描。 即 把全部不良品挑选出去 8)检验项目定义:检验项目定义对所有检验项统一管理,供在特定产品或特定检验配置中选择 9)检验项目模板:检验项目模板是把相关的检验项组成类型集合 10)宽严转换模板:配置检验程度转换条件 11)免检定义:配置供应商产品免检信息  # 1.16 质量[重检] 1)库存重检/双判:是为了有效控制库存物料的质量,以防止因库存时间过长发生外观 或 超过保存年限对物料造成的诸多不良因素,而影响生产的品质 而进行质检活动,包括超期复检单(由于已超期物料的检验)、物料重检单。双判是根据AQL检验水准和AQL检验水平进行判定结果 2)库存挑选:不良品挑选(可选,如果SQE判定结果为挑选,则必须挑选)。不良品挑选完之后,请点击“挑选确认”,否则系统并不知道是否已挑选结束(即检验单并没有结束)  # 1.17 形态转换单 1)形态转换单:因某种原因物料性质发生改变,更换物料批号的物料编码属性信息 # 1.18 组装拆卸单 1)组装拆卸单:组装一般用于促销的捆绑销售,在库存环节进行的简单组装作业。组装业务是指将多个子件组装成一个配套件的过程。拆卸是销售退回不良品或生产不良或库存检验不良品进行的简单拆卸作业。拆卸作业是和组 装一个相反的过程,即把成品拆卸成子件。 2)组装拆卸出库:组装单组装拆卸出库子件,组装拆卸入库套件。拆卸单组装拆卸出库套件,组装拆卸入库子件  # 1.19 批次管理 1)无码补印:这个功能主要用于产线退料。退料时,有的物料的标签可能已丢失,需要重新补印批次条码 2)批次调整:调整批次数量 3)物料拆分/补印:可用于库存物料 、产线物料批次拆分或补印。拆分,即一包物料拆分成两包物料,拆分后打印出两个条码(一个原条码,一个新条码) 4)物料拆分:把物料按数量拆分到申请的空批号 5)物料分箱:即把几个批次(LotSN)的物料装入到一个新的箱号中。物料分箱是对库存物料的操作 6)物料合批:即把两个批号合并成一个批号。是把其中一个条码的数量合并到另外一个条码上面,即把实物合并在一起 7)物料批量隔离:多用于产线使用(在生产过程,发料某批物料有异常,然后对物料进行隔离),隔离后的物料批号,代表着有些功能不允许使用此批号,比如发料功能、上料功能。 8)批号锁定&批号解锁:锁定后的库存批号,除了“解锁”功能外的其他所有功能都不允许使用 9)储位调整:对于已上架的批号,如果ERP不管到储位的账,则可以通过此功能调整储位,否则,必须通过调拨的方式实现调整 10)空批号申请:申请物料空批号,用于存储物料拆分的物料,一般申请后通过物理拆分把物料绑定空批号  # 1.20 期初库存 1)期初库存:上线时初始化WES库存,通过获取ERP数据启动WES物料条码 2)库存批号打印:打印物料条码

Hk0355

2022年7月8日 14:01

分享

上一篇

下一篇

目录

微信扫一扫

复制链接

手机扫一扫进行分享

复制链接

下载Markdown文件